皆様こんにちは!

最近、どんどん日が短くなってきて秋を感じますよね🍂オンライン担当の高田です👨

今日は新たに取り扱いを開始するドイツのタンナーさんをご紹介したいと思います☺✨日本でも独自に輸入されている修理店様もいらっしゃるので、ご存じの方もいらっしゃるかと思いますが、その名も「Gerberei Martin社」です!!

オークバークレザーを製造する老舗メーカーです!今回はマーティン社を掘り下げてご紹介いたします(^_-)-☆

ちなみに、皆さん弊社のホームページのブランド紹介ページをご覧いただいたことはありますか??👀こちらです↓

メーカーさんの歴史が書いてあったりするので、お時間がある際にぜひご覧くださいね👍

About Gerberei Martin

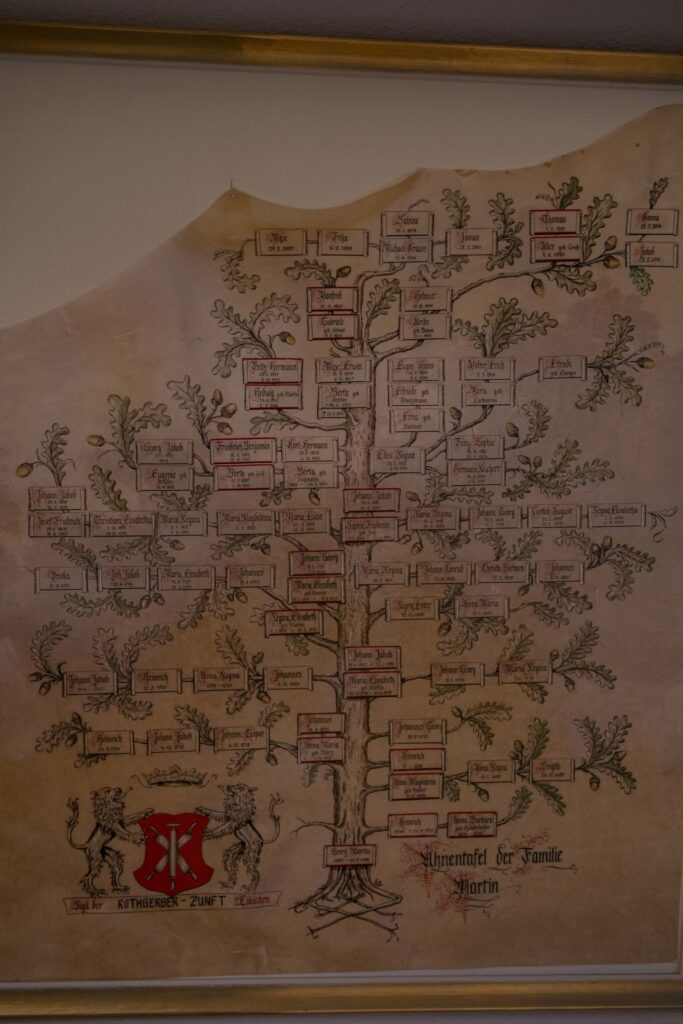

Gerberei Martin(ガーベレイ マーティン) は、1645 年に設立された以来、家族によって運営されています。おそらく現存する世界最古のなめし革工場です。彼らは最も伝統的なオークバークレザーを製造しており、ピットで少なくとも 24 か月間熟成させることで、非常に耐久性のあるレザーソールが生まれます。

※Gerberei(ガーベレイ)はドイツ語で革なめし工場という意味

何世紀にもわたって、工場の場所は 4 回変わりましたが、常にドイツ バーデン=ビュルテンベルク州ツットリンゲンに位置しています。最初は村の中心にありましたが、町が大きくなるにつれて実用的ではなくなり、1972年に現在の場所に移転しました。小さな川と泉があり、水を汲める便利な場所です。

ツットリンゲンは歴史ある靴づくりの街であり、この街だけでも第一次世界大戦前には 26 のなめし工場と 42 の靴製造業者がありました。しかしながらドイツでのなめし工場と靴作りの衰退は第一次世界大戦後に始まり、第二次世界大戦後はさらに急速に衰退しました。現在ではMartin社と 2 つの小さななめし工場が残っていますが、Martin社以外はの2社はソールのなめし以外のことに主に焦点を当てているので、唯一のオークバークレザーの工場となりました。

現在のマーティンレザーの伝統を受け継ぎ、支えているのは父である9代目のマンフレッド・マーティンと息子である10代目のトーマス・マーティンです。

Tanning

なめし工場には大きなドラムが2つあります。これらのドラムでは、最初に皮を水で 24 時間洗浄したのちに、次のドラムには石灰と亜硫酸水素塩を加え、さらに 2 日間行います。オークバークを製造するうえで、後にも先にも使用される唯一の化学薬品です。

製造する上で、化学薬品を使用することは環境に対して悪いイメージを持ってしまうかもしれませんが、昔ながらの方法ですべての毛を適切に処理する唯一の方法は、密閉された部屋に皮を吊るし、当時と同じように行うことです。適度なタイミングで取り出し、機械で脱毛します。しかし、早すぎると毛が抜けず、遅すぎると皮が傷み、見栄えが悪くなります。また、皮によって厚みや様々な要因が異なるため、ムラが大きくなってしまいます。これは作業工程も現実的ではなく、品質にも影響してしまいます。

薬品を使うことが問題ではなく、使用された薬品が適切に処理されないことで過去に様々な問題につながったと考えています。現在では使用済みの薬品に関しては非常に厳しい規制があるため、すべてのヨーロッパのなめし工場が正しく処理している限り、問題はありません。 マーティン社ではすべての水をきれいにし、空気をろ過する閉鎖システムを持っています。正しい方法で行えば、環境に害を及ぼすことはありません。

脱毛のためにドラムで 2 日間過ごした後、石灰液だけにつけて皮の繊維をほぐし、全体を柔らかくするために、さらに 24 時間放置します。その後、皮から不要な部分を取り除くフレッシングマシンに向かいます。取り除かれた部分は市内の会社に売られ、そこでバイオガスになります。製造上使用されないすべてのパーツについても同様で、たとえばベンズ以外の革部分は中国に販売され、そこでなめされて小さくて安価な革製品が作られます。 このようにすべてが何らかの形で使用されます。

脱毛の後、実際のなめしが始まります。これは、いわゆる最初のなめし工程で、水で満たされた大きなピットに吊り下げて入れられます。最初のピットにはなめし剤がほとんど含まれていません。その後、毎日、より多くのなめし液を含んだ次のピットに移され、最終的には5 番目のピットに到達します。 皮革をいきなり強いなめし液につけると、皮革は衝撃を受けてなめし剤を吸収できなくなります。したがって、革をゆっくりと慣れさせ、繊維を開かせるために事前なめしを行う必要があります。

このピットでは、バロニア オークの果実、トルコとギリシャに生育するオークの木、スロベニアの栗の樹皮、イタリアのミモザからの抽出物を使用しています。

その後、クリーニング作業、研磨作業やプレス作業などの様々な工程を経て、皮は革へと生まれ変わり、製造されていきます。伝統的でありながら、高品質なオークバークをぜひ一度お試しください。

工場の紹介

ドイツ製オークバーク Martin(マーティン) レザーオールソール 4.5-5mm

https://www.subaru-ec.com/products/detail.php?product_id=2973

https://www.subaru-ec.com/products/detail.php?product_id=2973

ドイツ製オークバーク Martin(マーティン) ダヴリフト 8mm

https://www.subaru-ec.com/products/detail.php?product_id=2974

https://www.subaru-ec.com/products/detail.php?product_id=2974

ドイツ製オークバーク Martin(マーティン) ラスターリフト 8mm

https://www.subaru-ec.com/products/detail.php?product_id=2975

https://www.subaru-ec.com/products/detail.php?product_id=2975

ドイツ製オークバーク Martin(マーティン) レザーハーフソール 4.5-5mm

https://www.subaru-ec.com/products/detail.php?product_id=2976

https://www.subaru-ec.com/products/detail.php?product_id=2976

一部を抜粋してご紹介していますが、いかがでしょうか。

伝統的な製法でつくられたオークバークレザーは手間暇がかかる分、高級になりますが、そこには確かな価値が存在します。

ぜひ一度お手に取ってお試しください

(株)昴 高田